DFM:如何整合設計與工程,提升量產製造的品質與效能

可製造性設計(Design For Manufacturing)是一個複雜的過程,想要收穫傑出的成果,絕對不單是靠著一個看似完美的初始產品概念或設計理念就好。那麼,公司應該怎麼做才能確保最終產品的成功呢?

透過設計、工程和製造團隊之間透明、開放式的溝通和協作,公司可以對產品的願景、必要條件和限制達成共識,這樣不僅能夠做出最明智的決策,並可將工作的延誤或返工的風險降至最低。那我們又可以採用什麼方法來協調跨團隊的運作呢?

1. 建立清晰的溝通管道和程序,讓每個人都了解情況並維持資訊的一致性。

2. 鼓勵公開的討論,積極傾聽不同的觀點,並接受建設性的反饋。

3. 定義不同團隊的角色、職責和階段性的工作完成日期,以確保各團隊盡到責任,並讓專案有所進展。

4. 利用專案管理工具和協作平台來簡化工作流程和文件處理。

5. 定期檢查流程,確定需要改進的地方,並根據需要來調整策略。

這些方式使團隊能夠相互理解,並找到共同點。此外,每個團隊應該考慮哪些因素才能成功地將產品實現?

首先,設計和工程團隊應密切合作,共同討論使用者的需求、期待的體驗、最重要的是定義產品規格。然後根據工程師的意見,設計師可以在設計產品時,將製造上的限制考慮進去(例如CMF選擇和公差)並優化設計以便於製造和組裝。

再來,工程團隊可以協助設計團隊分析可製造性問題(例如複雜的幾何形狀和嚴格的公差),並執行模擬和測試以驗證製造過程。

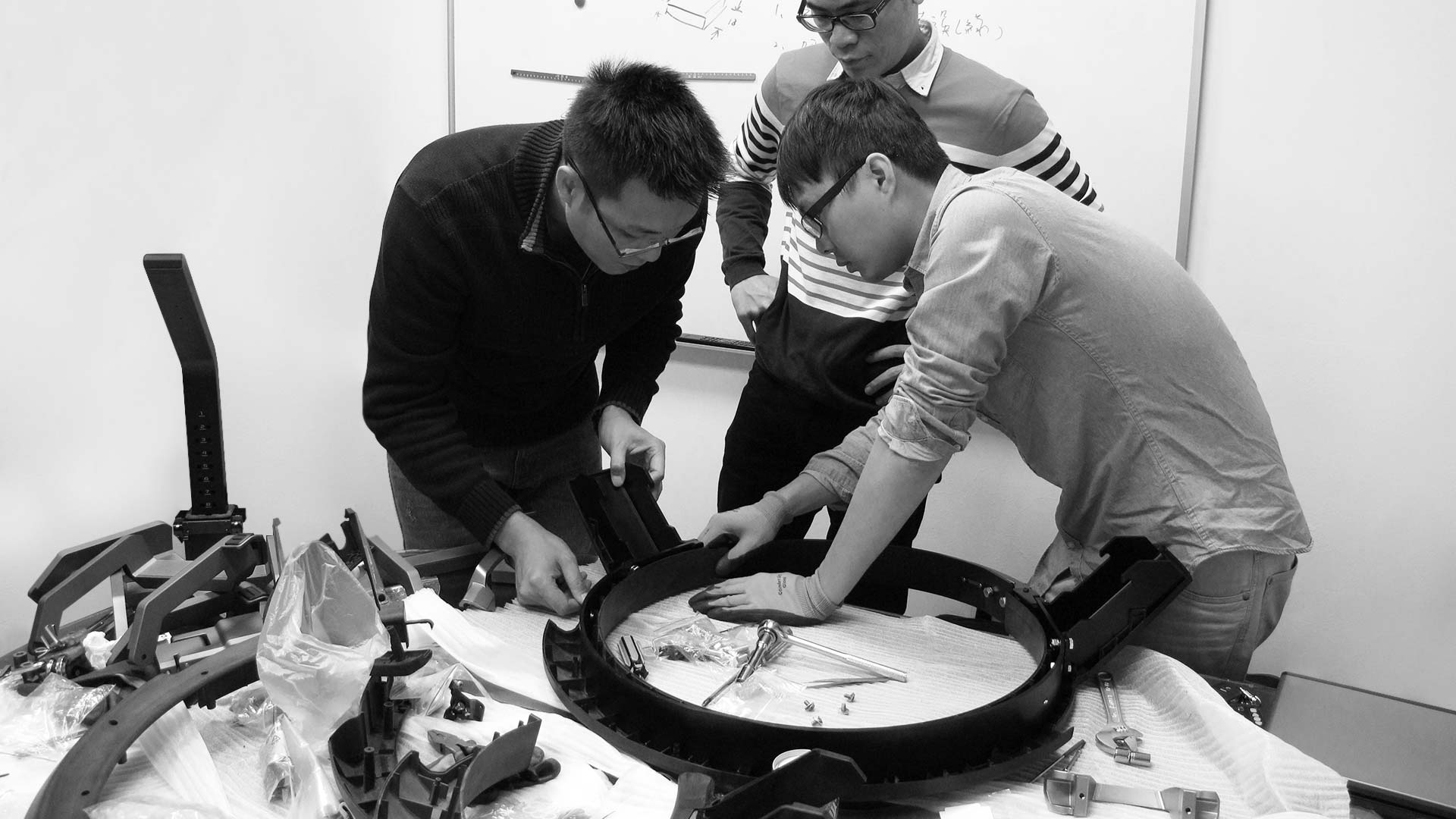

同時,製造團隊與設計和工程團隊合作,以確保可製造性並及早發現潛在的生產問題。這種由持續反饋循環以幫助驗證再修正的過程,防止了資訊不互通、各自為政的工作方式,並避免了後期代價昂貴的返工。

對於產品不斷驗證再修正的過程 (EVT, DVT & PVT),我們另外製作了一支 影片 來說明,希望能幫助您更加理解。

這裡我們將介紹2個體現上述原則的成功專案。

這款360度全向跑步機提供了一個安全的平台,讓使用者能夠沉浸在最佳的VR虛擬實境體驗中。整個結構非常複雜,由200多個部件組成,需要透過設計師、工程師和製造合作夥伴的無縫合作,不斷改進該系統,再經過無數次的組裝原型、測試、驗證和修改,使產品變得更加智能化。這些努力確保了產品的耐用性和適合大規模量產。

Minze Health是一家旨在幫助有尿路症狀患者的醫療科技公司。他們開發了一款出色的連接互聯網的尿流測量設備,但由於原始設計的問題,在面臨大規模生產時出現各種挑戰。CRE8 協助 Minze 優化產品設計,採購合適且通過FDA認證的材料,並選擇能夠確保嚴密精準度和達到品質要求的製造解決方案。